Metallere soğuk şekil verme (Cold Working) ile yüzey işlemleri, çeşitlilik göstermekle birlikte, genel olarak;

* Yüzey pürüzlülüğünü düşürmek, mukavemeti arttırmak ve kalibre etmek.

* Yüzey pürüzlülüğünü düşürmek ve mukavemeti arttırmak.

* Sadece mukavemeti arttırmak

amaçlarıyla uygulanmaktadır. Metodların temeli; malzemeyi, dışarıdan uygulanan,akma sınırının üzerindeki kuvvetle,yüzeyden itibaren belli bir derinlik etkilenecek şekilde ezmektir. Metodlar arasında, Roller Burnishing, Shot Peening, Deep Rolling, LPB (Low Plasticity Burnishing) sayılabilir. Bu yöntemleri farklı şekillerde kategorize etmek mümkündür.

Eğer kuvvet, mekanik olarak, aynı anda yuvarlanma ve ilerleme hareketine sahip bilyeyle(küresel, konik vs.) uygulanıyorsa, metal yüzeyinde düzenli bir yol boyunca ilerler. Bu düzenliliğin yanında bilyenin pürüzsüz olması da söz konusuysa, “Ezerek Parlatma” (Roller Burnishing) olarak adlandırılan, geniş kullanım sahasına sahip metodu tanımlamış oluruz. Ezerek Parlatma metodunu temel alan, çeşitli özellikte takımlar bulunmaktadır. Takımların dizaynındaki farklar bir takım ekstra efektler de sağlamaktadır. Örnek olarak bilye adedi ve diziliş biçimi takıma “Kalibrasyon” özelliğini kazandırır, bu durumda ”Ezerek Parlatma & Kalibrasyon” metodundan bahsedebiliriz.

Eksene göre simetrik işparçalarının (İç silindirik, Dış Silindirik, İç Konik, Dış Konik, Dairesel Düz Yüzey) Ezerek Parlatma & Kalibrasyon’ unda kullanılan ROBUTO takımlarının üretimi, Türkiye’de 1985 yılında başlamıştır. Bugün metodun teorik temeline dayalı farklı uygulamalar üzerine çalışılmakta, özellikle büyük sanayi kuruluşlarından gelen taleplere bağlı iş parçasına, üretim şekline ve elde edilmek istenen mekanik efektlere göre ROBUTO takımları üretilmektedir.

Ezerek Parlatma & Kalibrasyon

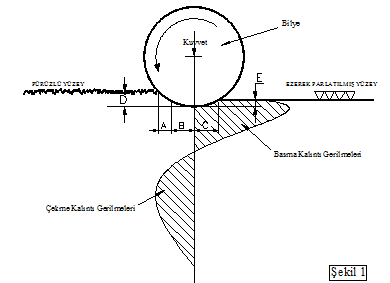

Ezerek Parlatma’ nın temeli, belirli bir izi (yolu) takip eden yuvarlanma elemanının, kendisine uygulanan kuvveti metal yüzeyine aktarmasıdır. Hareket sırasında yuvarlanma elemanı ile metal yüzeyi arasındaki temas alanları çok küçük olduğundan bu yüzeylerde Hertz tipi yüzey basınçları (Bilyeli yatak- Rulmanlarda olduğu gibi) oluşur.

(Şekil 1) de küresel yuvarlanma elemanları için ezme işlemi gösterilmiştir. Uygun ön işlemi yapılmiş olan (torna, rayba vs.) metal yüzeyine ilk temas (A) bölgesinde olur. (B) bölgesinde metalin akma noktası geçilir ve plastik deformasyon oluşturulur. Bu bölgede metal, milimetrenin yüzdelikli hanelerinde (D) ezilmektedir. (C) bölgesinde ise plasik deformasyonun ardından bir miktar elastik dönüşüm (E) gerçekleşir; bu bölgede yuvarlanma elemanı metale son kez temas ederek yüzeyin pürüzsüz ve parlak olmasını sağlar.

Ezme işlemi sırasında işparçasında oluşturulan gerilim yüzeyden eksene doğru azalır. Bu gerilim, malzemeye, ezme miktarına, çalışma şekline bağlı olarak 1 mm. derinliğe kadar nüfuz eder. Ezme kuvveti kalktıktan sonra, pekleşmeye bağlı sertleşen yüzey tabakasının altında elastik gerilmeler hapsolur ve yüzeyde basma yönünde kalıntı gerilmeler oluşur.

ROBUTO ile operasyon sonrası oluşan efektler:

* (Ra) 0.05-0.1 µm. Yüzey Pürüzlülük Değeri (ISO N2, N3).

* 0.01 mm. veya daha iyi toleranslar.

* Yüzeyde, Brinell Sertlik Skalası’ na göre %30 - %70 sertlik artışı

* Yorulma dayanımında % 300’ e kadar artış

* Çentik etkisi yapan mikro çatlakların eliminasyonu

* Gerilme korozyonu çatlamasını oluşturan nedenlerin eliminasyonu

* Korozyon dayanımında yüksek oranlarda artış

* Sürtünme kayıplarında % 35’ e kadar azalma

* Gürültü oluşturan etkenleri indirgemeye bağlı gürültü seviyelerinde azalma

Benzer efektleri elde etmek için uygulanan klasik yöntemlere göre ROBUTO’ in avantajları:

* Taşlama, honlama, lepleme’ de olduğunun aksine talaş kaldırmadan işlem yapılır.

* Elde edilen yüzey pürüzlülük değerleri bahsedilen yöntemlere eşdeğer veya düşüktür.

* Ekstra hiçbir makina yatırımı gerektirmez.

* İşlenen metal yüzeyi mekanik üstünlüklere kavuşur (sertlik artışı, kalıntı gerilmeler, korozyon direnci vs.)